在现代化工业生产中,机床作为核心加工设备,其运行状态直接影响产品质量和生产效率。滑动轴承是机床关键部件,而油膜厚度是评估轴承运行状态的重要参数。传统测量方法难以实现实时监测,而SENTHER D8051精密电涡流位移传感器的出现,为机床油膜厚度监测提供了理想的解决方案。

技术原理

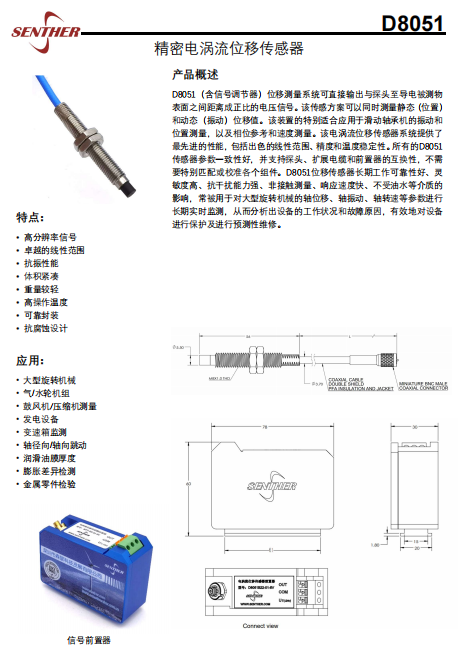

电涡流位移传感器基于电磁感应原理工作。当传感器探头靠近导电金属表面时,探头线圈产生的高频电磁场会在金属表面形成电涡流,该涡流效应会反作用于探头线圈,改变其阻抗特性。通过测量这种阻抗变化,即可精确计算出探头与被测表面之间的距离。

对于机床滑动轴承,油膜位于轴颈与轴承套之间,通过测量轴颈相对于轴承套的位移变化,即可间接获得油膜厚度值。D8051传感器系统能够同时测量静态位置和动态振动位移,完全满足油膜厚度监测的需求。

D8051传感器的技术优势

卓越的测量性能

D8051传感器具有1mm的测量动态范围(0.2-1.2mm),灵敏度高达8V/mm±5%,能够检测微米级的油膜厚度变化。其频率响应范围达0-10kHz,既可监测稳定的油膜厚度,也能捕捉油膜的动态波动特性。

环境适应性

探头操作温度范围-55℃至+150℃,适合机床各种工况环境。IP67防护等级和316L不锈钢材质使其能够抵抗冷却液、润滑油等介质的侵蚀。抗干扰能力强,不受油水介质影响,保证在复杂机床环境中的稳定运行。

安装与维护便利

D8051系统支持探头、扩展电缆和前置器的互换性,不需要特别匹配或校准各个组件。标配M8安装螺母,安装扭矩20N·m,便于在机床有限空间内进行安装调试。

实施要点

探头定位:探头应垂直于轴颈表面安装,确保测量方向与油膜厚度变化方向一致

校准设置:利用标配校准参数表,针对具体轴承材料进行灵敏度校准

信号处理:通过相位响应校正(-10°@0-1000Hz,-100°@0-10000Hz),消除信号延迟带来的测量误差

数据分析与应用

监测系统可实时显示油膜厚度变化趋势,当厚度异常时可及时报警。通过对长期监测数据的分析,可以:

评估润滑油性能退化情况

预测轴承磨损状态

优化润滑系统参数

制定预测性维护计划

实际效益

采用D8051传感器进行油膜厚度监测,可有效避免因油膜破裂导致的轴承磨损和设备故障,延长设备使用寿命。实测数据表明,该技术可帮助用户减少30%以上的意外停机时间,降低维护成本25%以上,同时提高加工精度和产品一致性。

结论

SENTHER D8051精密电涡流位移传感器为机床油膜厚度监测提供了高精度、高可靠性的技术解决方案。其非接触测量特性、强大的环境适应性和简便的安装维护特点,使其成为现代智能制造设备状态监测的理想选择。随着工业4.0和智能制造的深入推进,该项技术将在设备预测性维护领域发挥越来越重要的作用。