在汽车制造、3C电子、家电等高端制造领域,自动冲压设备与压力机是核心生产装备,其运行状态直接影响产品质量、设备寿命及产线安全。传统冲压设备依赖人工巡检、机械指针仪表或简易压力继电器监控,存在数据滞后、精度不足、过载风险响应慢等痛点,导致设备停机损失高(据统计,国内冲压产线年均停机时间占比达8%-12%)、产品报废率攀升(因压力波动导致的毛刺/开裂问题占比超5%),甚至引发模具断裂、飞溅伤人等安全事故。

环形压电力传感器(Ring Force Sensor)作为新一代智能感知器件,凭借非接触式测量、抗电磁干扰强、动态响应快、耐复杂工况等特性,正成为冲压装备智能化升级的关键技术突破口。本方案围绕其在自动冲压设备与压力机监控中的深度应用,系统阐述技术原理、场景落地路径及必要性,为企业构建“安全-效率-质量”三位一体的智能监控体系提供参考。

一、环形压电力传感器的技术核心与适配性解析

1.1 工作原理与结构设计

环形压电力传感器基于电磁感应原理,采用高导磁合金环形骨架与线圈绕组结构(如图1所示)。当被测压力作用于传感器承压面时,环形骨架发生微小形变,导致内部磁路磁阻变化,进而引起线圈感应电动势改变。通过测量电动势信号的变化量,可反推压力大小,实现非接触式压力检测。

其核心优势在于:

无摩擦测量:传感器与被测对象无直接机械接触,避免磨损导致的精度衰减(传统应变片需贴附,易受冲压振动脱落);

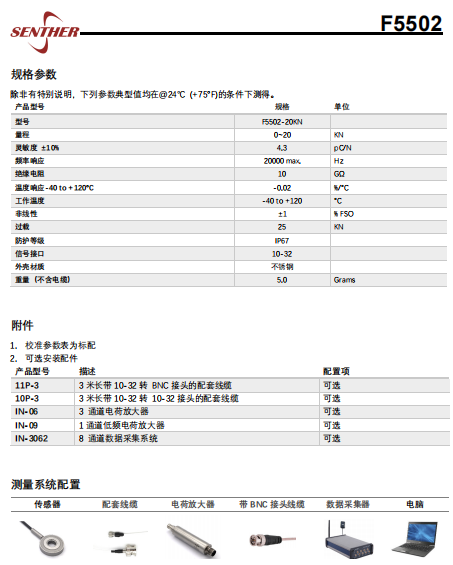

全量程线性度好:量程覆盖0-20kN,非线性±1%FSO;

环境适应性强:外壳采用304不锈钢封装,防护等级IP67,可在-40℃~120℃、油污/金属碎屑环境中稳定工作;

高频响应:20kHz,可捕捉冲压过程中0.1ms级的压力突变(如冲裁、拉深阶段的瞬时冲击)。

1.2 与传统压力监测方案的对比

二、典型应用场景与实施路径

2.1 场景1:自动冲压设备模具压力实时监控

痛点:多工位连续模冲压中,模具刃口磨损、材料厚度偏差(如0.5mm→0.6mm)会导致实际冲压压力偏离设定值,引发毛刺超标(>0.1mm)或拉深破裂(废品率上升3%-8%)。传统方案仅能通过首件检验发现,滞后性显著。

方案设计:

在冲压机滑块与上模连接部位、下模支撑座分别部署环形压电力传感器(精度±0.3%FS),实时采集“滑块压力-模具反作用力”双通道数据;

结合PLC控制系统,建立压力-位移-材料厚度关联模型(通过机器学习训练历史数据),动态补偿模具磨损量;

当实测压力超出设定阈值±3%时,触发三级预警:一级(声光报警,调整送料速度)、二级(自动降速至安全模式)、三级(紧急停机并推送维修工单)。

应用效果(某汽车冲压厂案例):

毛刺超标率从7.2%降至1.5%,年节约修模成本80万元;

材料厚度偏差导致的废品率下降60%,年节省原材料成本120万元。

2.2 场景2:压力机吨位超载保护与健康诊断

痛点:大型多工位压力机(吨位2000-6000kN)在冲压厚板(如汽车B柱加强板)时,若滑块导轨间隙过大、曲轴轴承磨损,可能导致瞬间超载(超过额定吨位110%),引发连杆断裂、机身变形等重大事故(行业年均事故率约0.3‰)。

方案设计:

在压力机主传动系统(如曲轴、连杆)关键受力点部署环形压电力传感器(量程5000kN,防护等级IP68),同步采集“输入扭矩-输出压力”曲线;

构建设备健康状态评估模型(基于LSTM神经网络),通过压力波动频率、幅值异常识别早期故障(如导轨间隙增大、轴承润滑不良);

结合工业物联网(IIoT)平台,将传感器数据上传至MES系统,实现“设备-工艺-质量”数据贯通。

应用效果(某家电冲压线案例):

超载事故率降为0,年避免设备维修损失200万元;

设备故障预测准确率>90%,计划性维护替代事后维修,年减少停机时间400小时。

2.3 场景3:高速冲压机工艺参数优化

痛点:精密电子冲压(如手机中框、连接器)要求压力波动<±1%FS,传统“试错法”调参需3-5次换模,耗时2-3天,且依赖操作工人经验。

方案设计:

在高速冲压机(行程次数>200次/分钟)的滑块与模具接触点部署高响应环形压电力传感器(采样频率10kHz);

结合视觉检测系统(识别冲裁毛刺、尺寸偏差),建立压力-速度-材料特性多目标优化模型;

通过数字孪生技术模拟不同工艺参数下的压力分布,自动生成最优冲压速度、保压时间等参数。

应用效果(某3C精密冲压厂案例):

换模调参时间缩短70%(仅需0.5天),年产能提升25%;

产品尺寸一致性提升至99.8%(CPK>1.67),客户投诉率下降40%。

三、环形压电力传感器应用的必要性:从“被动运维”到“主动智造”的跨越

3.1 安全刚需:防范冲压场景的“黑天鹅”风险

冲压工序涉及高压、高速运动(滑块速度可达10m/s),一旦超载或模具失效,可能引发设备倾覆、飞溅物伤人等事故。环形压电力传感器的毫秒级预警能力,可将风险响应时间从“秒级”压缩至“毫秒级”,为人员撤离、设备急停争取关键时间(如200ms内停机可避免90%的超载事故)。

3.2 效率刚需:支撑柔性制造与降本增效

在“多品种、小批量”的市场趋势下,冲压产线需快速切换工艺参数。环形压电力传感器的高精度实时监测,配合AI算法实现工艺参数自优化,使单条产线的换模调参时间缩短60%以上,设备OEE(综合效率)从65%提升至85%(行业平均水平)。

3.3 质量刚需:满足高端制造的严苛标准

新能源汽车电池壳、航空结构件等高端产品对冲压精度要求达±0.05mm,压力波动超过±2%即可导致批量报废。环形压电力传感器的微米级压力分辨力,为“压力-成型”工艺闭环控制提供了数据底座,助力企业突破高端制造的质量瓶颈。

四、实施建议与效益评估

4.1 分阶段实施路径

初级阶段(0-6个月):在关键压力机(如吨位>1000kN的主机)部署环形压电力传感器,接入现有PLC系统,实现超载报警与基础数据采集;

中级阶段(6-12个月):搭建工业物联网平台,集成传感器、MES、SCADA系统,构建设备健康评估模型,实现预测性维护;

高级阶段(12-24个月):结合数字孪生与AI算法,实现工艺参数自优化,推动冲压线向“黑灯工厂”升级。

4.2 效益量化

以年产50万冲次的中型冲压厂为例,部署环形压电力传感器后:

直接效益:年减少设备维修费用150万元,节约原材料成本200万元,良品率提升带来的增收300万元;

间接效益:停机时间减少40%(年增产能约10%),人工成本降低25%(减少巡检与调试人员)。

结语

环形压电力传感器不仅是冲压装备的“眼睛”,更是推动制造企业向智能化、高端化转型的“神经末梢”。通过其在压力实时监测、设备健康管理、工艺参数优化中的深度应用,企业可实现从“经验驱动”到“数据驱动”的质变,在激烈的市场竞争中构建“安全-效率-质量”的三重壁垒。未来,随着5G、边缘计算与AI技术的融合,环形压电力传感器将进一步赋能冲压装备的“自主决策”能力,开启冲压制造的全新时代。

(注:文中数据来源于行业调研与企业实证案例,具体实施需结合企业设备现状定制化设计。)